So sánh ống nhựa PPH và PVDF trong môi trường axit đậm đặc.

Tổng quan về nhu cầu sử dụng ống nhựa PPH và PVDF trong môi trường axit đậm đặc

Trong các ngành công nghiệp như hóa chất, xử lý nước thải, xi mạ, luyện kim, sản xuất phân bón, pin – ắc quy, việc vận chuyển và lưu trữ axit đậm đặc là yêu cầu bắt buộc trong quá trình sản xuất. Các hệ thống đường ống trong những môi trường này phải làm việc liên tục, chịu tác động đồng thời của nồng độ axit cao, nhiệt độ, áp suất và hơi hóa chất ăn mòn.

So với kim loại, ống nhựa kỹ thuật ngày càng được ưu tiên sử dụng nhờ khả năng chống ăn mòn tốt, trọng lượng nhẹ, dễ thi công và chi phí bảo trì thấp. Tuy nhiên, không phải loại nhựa nào cũng phù hợp với axit đậm đặc. Việc lựa chọn vật liệu ống dẫn trong môi trường này đòi hỏi đánh giá chính xác khả năng kháng hóa chất ở mức độ cao, chứ không chỉ dựa vào khả năng “chịu axit” chung chung.

Vai trò của việc lựa chọn đúng vật liệu ống dẫn hóa chất

Lựa chọn sai vật liệu ống dẫn hóa chất có thể dẫn đến hàng loạt hệ quả nghiêm trọng:

- Ăn mòn nhanh, lão hóa vật liệu

- Rò rỉ axit gây mất an toàn lao động

- Gián đoạn sản xuất, phát sinh chi phí sửa chữa và thay thế

- Giảm tuổi thọ toàn bộ hệ thống đường ống

Ngược lại, chọn đúng vật liệu ngay từ đầu giúp hệ thống vận hành ổn định, duy trì độ bền lâu dài và tối ưu chi phí đầu tư vòng đời (life cycle cost). Đặc biệt với axit đậm đặc – nơi biên an toàn vật liệu rất hẹp – việc hiểu rõ đặc tính từng loại nhựa là yếu tố mang tính quyết định.

PPH và PVDF – hai dòng nhựa kỹ thuật phổ biến trong ngành hóa chất

Trong số các vật liệu nhựa kỹ thuật hiện nay, PPH (Polypropylene Homopolymer) và PVDF (Polyvinylidene Fluoride) là hai dòng nhựa được sử dụng rộng rãi trong hệ thống ống dẫn hóa chất:

- PPH nổi bật với độ bền cơ học tốt, khả năng hàn nhiệt ổn định và giá thành hợp lý

- PVDF được đánh giá cao về khả năng kháng hóa chất mạnh, đặc biệt là axit đậm đặc, axit oxy hóa và môi trường nhiệt độ cao

Mặc dù cùng được xếp vào nhóm “nhựa chịu hóa chất”, nhưng PPH và PVDF có bản chất vật liệu, giới hạn chịu đựng và phạm vi ứng dụng hoàn toàn khác nhau. Việc đánh đồng hai loại này có thể dẫn đến lựa chọn không phù hợp cho môi trường làm việc cụ thể.

Tìm hiểu thêm: Tổng quan về các loại ống nhựa công nghiệp (uPVC, cPVC, PPR, HDPE): Đặc tính và Ứng dụng

Tổng quan về ống nhựa PPH

Khái niệm nhựa PPH (Polypropylene Homopolymer)

PPH (Polypropylene Homopolymer) là một dạng polypropylene nguyên sinh, được polymer hóa từ một loại monomer duy nhất là propylene. So với các dòng PP thông thường (PP-R, PP-B), PPH có độ tinh khiết cao hơn, cấu trúc phân tử ổn định và khả năng chịu hóa chất tốt hơn, đặc biệt trong môi trường công nghiệp.

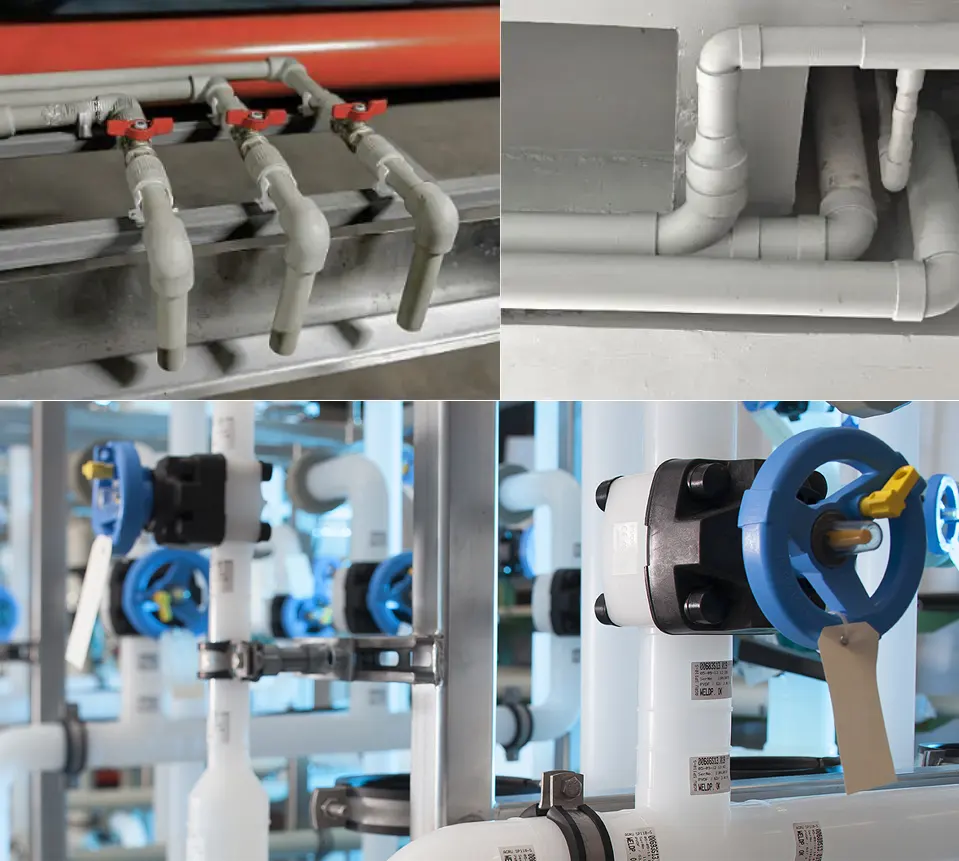

Nhờ đặc tính này, PPH được ứng dụng rộng rãi trong:

- Hệ thống ống dẫn hóa chất

- Xử lý nước thải công nghiệp

- Bể chứa, tháp xử lý, thiết bị công nghệ hóa chất

Đặc tính cấu trúc vật liệu

PPH có cấu trúc chuỗi polymer thẳng, mức độ kết tinh cao, tạo nên:

- Độ cứng và độ bền cơ học tốt

- Khả năng chịu va đập ổn định trong điều kiện làm việc thông thường

- Tính trơ hóa học với nhiều loại dung dịch axit và bazơ loãng

Tuy nhiên, chính cấu trúc polymer không chứa nguyên tố halogen hay liên kết fluor cũng khiến PPH có giới hạn nhất định khi làm việc với axit đậm đặc hoặc axit oxy hóa mạnh.

Đặc điểm kỹ thuật của ống nhựa PPH

Khả năng kháng hóa chất

Ống nhựa PPH có khả năng kháng tốt:

- Axit vô cơ loãng (HCl, H₂SO₄, H₃PO₄ ở nồng độ thấp – trung bình)

- Dung dịch kiềm, muối, nước thải công nghiệp

Tuy nhiên, với axit đậm đặc hoặc axit có tính oxy hóa cao, khả năng kháng hóa chất của PPH giảm dần theo:

- Nồng độ axit

- Nhiệt độ làm việc

- Thời gian tiếp xúc liên tục

Nhiệt độ làm việc

- Nhiệt độ làm việc liên tục an toàn của ống PPH: 0 – 90°C

- Có thể chịu nhiệt ngắn hạn cao hơn, nhưng không khuyến nghị vận hành lâu dài

- Trong môi trường axit đậm đặc, nhiệt độ cho phép thường phải giảm thấp hơn mức tối đa danh định để tránh lão hóa nhanh vật liệu

Áp suất chịu đựng

- Áp suất làm việc phổ biến: PN6 – PN10, tùy đường kính và tiêu chuẩn sản xuất

- Áp suất chịu đựng giảm khi:

- Nhiệt độ tăng

- Môi trường hóa chất có tính ăn mòn mạnh

Điều này đồng nghĩa, trong hệ thống axit đậm đặc, PPH thường chỉ phù hợp với áp suất thấp đến trung bình.

Độ cứng, độ bền cơ học

- PPH có độ cứng cao, khả năng chịu tải tốt

- Ít biến dạng hơn so với PP-R khi chịu lực tĩnh

- Khả năng hàn nhiệt tốt, mối hàn ổn định nếu thi công đúng kỹ thuật

Đây là một ưu điểm lớn của PPH trong các hệ thống đường ống cố định, ít rung động.

Khả năng làm việc của PPH trong môi trường axit đậm đặc

Mức độ kháng các loại axit vô cơ (H₂SO₄, HCl, HNO₃…)

Axit sulfuric (H₂SO₄):

- PPH làm việc tốt với dung dịch loãng – trung bình

- Khi nồng độ tăng cao, đặc biệt ở nhiệt độ cao, vật liệu bắt đầu suy giảm nhanh

Axit hydrochloric (HCl):

- Kháng tương đối tốt ở nồng độ vừa phải

- Ở nồng độ đậm đặc và nhiệt độ cao, nguy cơ lão hóa và giảm cơ tính tăng rõ rệt

Axit nitric (HNO₃):

- Là axit oxy hóa mạnh

- PPH không được khuyến nghị cho HNO₃ đậm đặc do nguy cơ phá hủy cấu trúc polymer

Giới hạn nồng độ axit phù hợp

Trong thực tế thiết kế:

- PPH phù hợp nhất với axit loãng đến trung bình, nồng độ thấp hơn giới hạn khuyến cáo của nhà sản xuất

- Với axit đậm đặc, PPH chỉ nên sử dụng trong điều kiện rất hạn chế: nhiệt độ thấp, áp suất thấp, thời gian tiếp xúc không liên tục

Việc sử dụng PPH vượt quá giới hạn này thường dẫn đến giảm tuổi thọ hệ thống từ nhiều năm xuống chỉ còn vài tháng hoặc vài năm.

Hiện tượng lão hóa vật liệu khi tiếp xúc lâu dài

Khi tiếp xúc lâu dài với axit đậm đặc, PPH có thể xuất hiện:

- Giòn hóa bề mặt

- Mất độ đàn hồi, giảm khả năng chịu lực

- Nứt vi mô tại bề mặt và mối hàn

- Phồng rộp hoặc đổi màu vật liệu

Những hiện tượng này không xảy ra ngay lập tức, nhưng tiến triển âm thầm và thường chỉ được phát hiện khi hệ thống đã gần đến ngưỡng hỏng hóc.

Tổng quan về ống nhựa PVDF

Khái niệm nhựa PVDF (Polyvinylidene Fluoride)

PVDF (Polyvinylidene Fluoride) là một loại nhựa fluoropolymer cao cấp, được tổng hợp từ monomer vinylidene fluoride. Đây là vật liệu nhựa kỹ thuật có giá trị cao, thường được sử dụng trong những môi trường mà các loại nhựa thông thường hoặc nhựa kỹ thuật phổ biến không đáp ứng được.

Trong công nghiệp, ống nhựa PVDF được ứng dụng rộng rãi trong:

- Hệ thống dẫn axit đậm đặc

- Ngành hóa chất tinh khiết, bán dẫn

- Xử lý khí – hơi hóa chất ăn mòn

- Các hệ thống yêu cầu độ ổn định vật liệu lâu dài

Đặc tính polymer fluor

Điểm khác biệt cốt lõi của PVDF nằm ở liên kết carbon–fluor (C–F) trong cấu trúc polymer:

- Liên kết C–F có năng lượng rất cao

- Khó bị phá vỡ bởi axit mạnh, chất oxy hóa

- Tạo nên lớp “lá chắn” hóa học bảo vệ vật liệu

Nhờ cấu trúc polymer fluor này, PVDF có khả năng kháng hóa chất vượt trội so với PPH và nhiều loại nhựa kỹ thuật khác, đặc biệt trong môi trường axit đậm đặc.

Đặc điểm kỹ thuật của ống nhựa PVDF

Khả năng kháng hóa chất vượt trội

Ống nhựa PVDF có khả năng kháng:

- Axit vô cơ đậm đặc (H₂SO₄, HCl, HNO₃, HF…)

- Axit oxy hóa mạnh

- Nhiều dung môi hữu cơ và hóa chất đặc biệt

Khả năng kháng hóa chất của PVDF ít bị ảnh hưởng bởi nồng độ và thời gian tiếp xúc, điều mà PPH không thể đáp ứng trong cùng điều kiện.

Dải nhiệt độ làm việc rộng

- Nhiệt độ làm việc liên tục: -40°C đến +140°C

- Có thể làm việc ổn định ở nhiệt độ cao trong thời gian dài

- Không bị giòn hóa ở nhiệt độ thấp như nhiều loại nhựa khác

Đây là ưu điểm then chốt khi sử dụng PVDF cho axit đậm đặc có nhiệt độ cao hoặc sinh nhiệt trong quá trình phản ứng.

Khả năng chịu áp suất và độ bền lâu dài

- Ống PVDF có khả năng chịu áp suất tốt, ổn định theo thời gian

- Ít bị suy giảm cơ tính khi làm việc trong môi trường hóa chất mạnh

- Độ bền mỏi và khả năng chống nứt ứng suất (stress cracking) cao

Nhờ đó, hệ thống ống PVDF duy trì được độ an toàn và tính ổn định lâu dài, kể cả trong điều kiện vận hành khắc nghiệt.

Tính ổn định hóa học cao

PVDF gần như trơ về mặt hóa học:

- Không phản ứng với axit mạnh

- Không bị oxy hóa, không thủy phân

- Không sinh sản phẩm phụ gây ô nhiễm môi trường

Điều này đặc biệt quan trọng trong các hệ thống yêu cầu độ tinh khiết cao hoặc an toàn hóa chất tuyệt đối.

Khả năng làm việc của PVDF trong môi trường axit đậm đặc

Kháng axit đậm đặc và axit oxy hóa mạnh

PVDF được đánh giá là một trong những vật liệu nhựa chịu axit đậm đặc tốt nhất hiện nay:

- Làm việc ổn định với H₂SO₄ đậm đặc

- Kháng tốt HCl nồng độ cao

- Phù hợp với HNO₃ và các axit có tính oxy hóa mạnh – môi trường mà PPH gần như không phù hợp

Khả năng này giúp PVDF trở thành lựa chọn tiêu chuẩn trong nhiều hệ thống hóa chất nặng.

Phù hợp cho môi trường nhiệt độ cao, nồng độ axit lớn

Trong các điều kiện:

- Axit đậm đặc

- Nhiệt độ cao

- Áp suất làm việc liên tục

PVDF vẫn duy trì được:

- Cấu trúc polymer ổn định

- Độ bền cơ học và độ kín của hệ thống

- Tính an toàn vận hành dài hạn

Đây là yếu tố then chốt giúp PVDF vượt xa PPH về “ngưỡng chịu đựng”.

Tuổi thọ trong môi trường hóa chất khắc nghiệt

So với các vật liệu nhựa khác:

- Tuổi thọ của ống PVDF trong môi trường axit đậm đặc có thể kéo dài nhiều năm, thậm chí hàng chục năm nếu thiết kế và thi công đúng

- Ít xảy ra hiện tượng lão hóa, giòn hóa hoặc nứt vi mô

- Giảm đáng kể chi phí bảo trì và thay thế trong suốt vòng đời dự án

Khả năng làm việc của PVDF trong môi trường axit đậm đặc

Tìm hiểu thêm: Tại sao nên dùng ống nhựa CPVC cho hệ thống dẫn hóa chất nóng?

So sánh ống nhựa PPH và PVDF trong môi trường axit đậm đặc

Việc lựa chọn giữa PPH (Polypropylene Homopolymer) và PVDF (Polyvinylidene Fluoride) thường là sự cân nhắc giữa hiệu quả kinh tế và giới hạn kỹ thuật khắc nghiệt.

So sánh về khả năng kháng axit

Axit vô cơ thường (Loãng): Cả PPH và PVDF đều hoạt động xuất sắc với các loại axit như $HCl$, $H_2SO_4$ loãng ở nhiệt độ thường. PPH là lựa chọn kinh tế hơn trong trường hợp này.

Axit đậm đặc, axit nóng: PPH bắt đầu bộc lộ yếu điểm khi nồng độ và nhiệt độ tăng cao (ví dụ $H_2SO_4 > 70\%$). Ngược lại, PVDF giữ được cấu trúc phân tử ổn định, không bị trương nở hay mủi lòng nhựa.

Axit oxy hóa mạnh: PVDF chiếm ưu thế tuyệt đối trước các tác nhân oxy hóa cực mạnh như $HNO_3$ đậm đặc, $CrO_3$ hay nước cường toan. PPH dễ bị giòn hóa và nứt gãy nhanh chóng khi tiếp xúc với nhóm này.

So sánh về nhiệt độ làm việc

Nhiệt độ là “kẻ thù” của nhựa trong môi trường hóa chất, vì nó đẩy nhanh tốc độ ăn mòn.

Nhiệt độ tối đa của PPH: Hoạt động ổn định trong khoảng 0°C đến 90°C. Trên 90°C, áp suất làm việc cho phép giảm mạnh.

Nhiệt độ tối đa của PVDF: Chịu nhiệt vượt trội từ -40°C đến 140°C (một số dòng đặc biệt lên đến 150°C).

Ảnh hưởng nhiệt độ đến độ bền: PVDF có hệ số giãn nở nhiệt thấp hơn PPH, giúp hệ thống ít bị biến dạng (vặn vẹo) khi dẫn axit nóng, duy trì độ bền kéo tốt hơn ở ngưỡng nhiệt cao.

So sánh về độ bền và tuổi thọ

Độ bền cơ học: PVDF có độ cứng và khả năng chịu va đập cao hơn PPH. Trong môi trường axit, PVDF không bị “lão hóa hóa học” nhanh như PPH.

Chống nứt do ứng suất (ESC): PVDF có khả năng kháng nứt do ứng suất môi trường cực tốt. PPH nếu không được xử lý tốt trong quá trình sản xuất có thể bị nứt tại các điểm uốn hoặc mối hàn sau một thời gian chạy axit đậm đặc.

Chu kỳ bảo trì: Hệ thống PVDF có thể vận hành liên tục 10-20 năm mà ít cần thay thế, trong khi PPH trong môi trường khắc nghiệt có thể cần thay thế sau mỗi 3-5 năm.

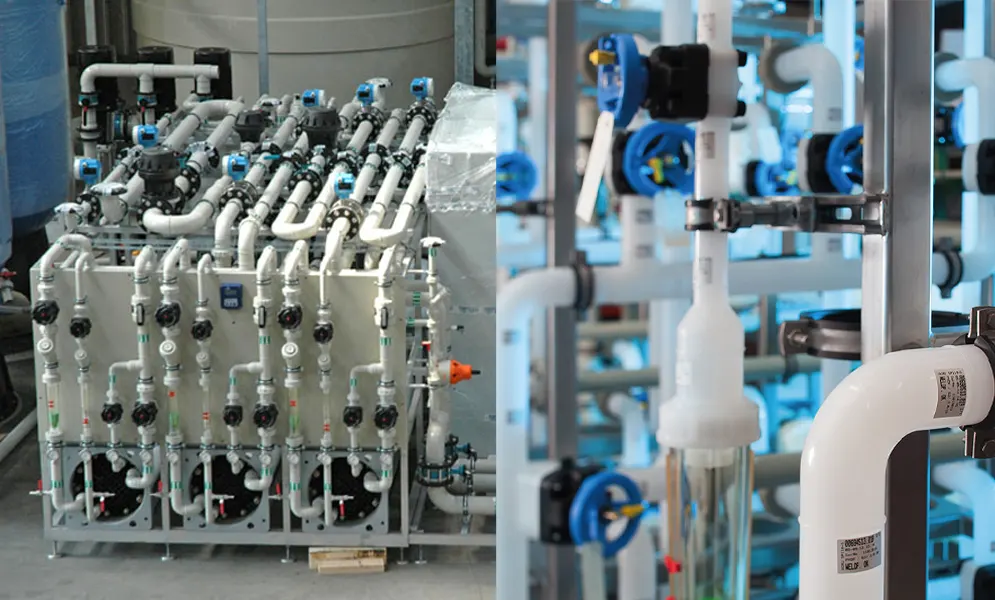

So sánh về phương pháp thi công và lắp đặt

Hàn nhiệt PPH: Chủ yếu dùng phương pháp hàn đối đầu (Butt fusion) hoặc hàn socket. Quy trình khá đơn giản, tương tự như nhựa PPR nhưng yêu cầu kiểm soát nhiệt chính xác hơn để tránh làm cháy nhựa.

Hàn nhiệt PVDF: Đòi hỏi kỹ thuật cao hơn. Thường sử dụng công nghệ hàn hồng ngoại (IR) hoặc hàn không tạo gờ (BCF) để đảm bảo dòng chảy axit không bị cản trở và mối hàn không có điểm yếu hóa học.

Yêu cầu kỹ thuật: Do PVDF rất đắt tiền, việc thi công đòi hỏi thợ tay nghề cao để tránh lãng phí vật tư.

So sánh về chi phí đầu tư

| Tiêu chí | Ống nhựa PPH | Ống nhựa PVDF |

| Giá thành vật liệu | Thấp đến trung bình (Rẻ hơn 5-8 lần PVDF) | Rất cao |

| Chi phí thi công | Thấp, thiết bị hàn phổ biến | Cao, cần máy hàn chuyên dụng |

| Chi phí dài hạn | Cao (do bảo trì, thay thế định kỳ) | Thấp (đầu tư một lần, dùng lâu dài) |

Kết luận: Nếu ngân sách hạn hẹp và môi trường axit có nhiệt độ dưới 70°C, PPH là giải pháp thông minh. Tuy nhiên, với axit đậm đặc, nhiệt độ cao hoặc yêu cầu độ sạch tuyệt đối, PVDF là sự đầu tư không thể thay thế dù chi phí ban đầu rất lớn.

Nên chọn ống nhựa PPH hay PVDF cho môi trường axit đậm đặc?

Việc lựa chọn giữa PPH (Polypropylene Homopolymer) và PVDF (Polyvinylidene Fluoride) không chỉ đơn thuần là so sánh về giá thành, mà còn là sự cân bằng giữa độ bền hóa học và giới hạn nhiệt – cơ học của vật liệu.

Khi nào nên sử dụng ống nhựa PPH?

PPH được xem là “ngôi sao” trong phân khúc trung cấp, mang lại hiệu quả kinh tế cao khi hệ thống vận hành trong đúng ngưỡng an toàn của vật liệu.

- Axit nồng độ vừa: PPH chịu tốt các loại axit không có tính oxy hóa mạnh ở nồng độ thấp đến trung bình (ví dụ: , ở mọi nồng độ).

- Nhiệt độ trung bình: Hoạt động ổn định nhất trong khoảng từ đến . Khi nhiệt độ cao hơn, cấu trúc polymer bắt đầu giãn nở, làm giảm khả năng chịu áp lực và độ bền lâu dài.

- Yêu cầu tối ưu chi phí: Giá thành PPH thấp hơn PVDF khoảng 3–5 lần. Đây là lựa chọn phù hợp cho các dự án có ngân sách hạn chế nhưng vẫn yêu cầu tiêu chuẩn kỹ thuật cao hơn so với nhựa PVC thông thường.

Khi nào nên sử dụng ống nhựa PVDF?

PVDF thuộc nhóm nhựa kỹ thuật cao cấp (fluoropolymer), thường được ví như “lá chắn thép” trong thế giới nhựa chống ăn mòn.

- Axit đậm đặc, axit oxy hóa mạnh: PVDF là lựa chọn gần như bắt buộc trong các môi trường khắc nghiệt như 98%, đậm đặc hoặc hỗn hợp nước cường toan. Khả năng kháng hóa chất của PVDF gần như tuyệt đối đối với hầu hết các loại axit và dung môi hữu cơ.

- Nhiệt độ cao: PVDF duy trì ổn định các tính chất cơ lý ở nhiệt độ cao, có thể lên đến .

- Yêu cầu an toàn và tuổi thọ cao: Với các dây chuyền sản xuất vận hành liên tục, chi phí dừng máy để sửa chữa hoặc thay thế ống PPH do quá tải thường lớn hơn rất nhiều so với việc đầu tư hệ thống ống PVDF ngay từ đầu.

Khi nào nên sử dụng ống nhựa PPH và Khi nào nên sử dụng ống nhựa PVDF

Ứng dụng thực tế của ống PPH và PVDF trong môi trường axit

Hệ thống xử lý nước thải công nghiệp

PPH: Thường dùng cho các đường ống dẫn nước thải axit đã qua pha loãng, hệ thống thu gom nước thải xi mạ, hoặc các bồn chứa hóa chất trung gian.

Nhà máy hóa chất, xi mạ

PPH: Dùng cho bể tẩy dầu mỡ, bể chứa axit $HCl$ và các đường ống dẫn khí thải (scrubber).

PVDF: Sử dụng trong các tháp hấp thụ nhiệt độ cao hoặc các đường ống dẫn axit hoàn lưu có nhiệt độ phát sinh do phản ứng hóa học.

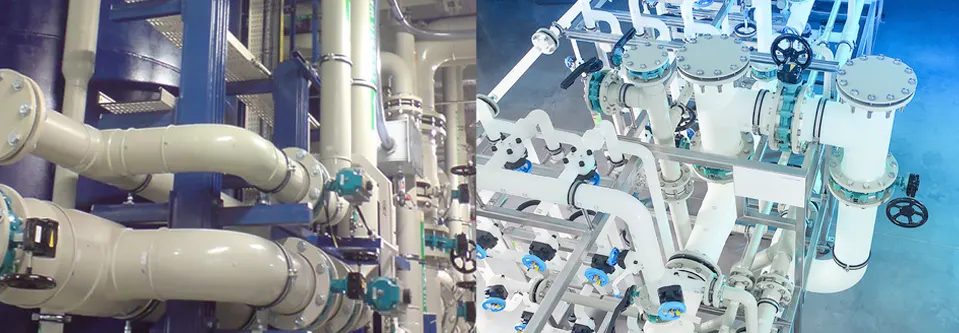

Sản xuất pin và hóa chất tinh khiết

PVDF: Đây là ứng dụng thế mạnh nhờ đặc tính độ tinh khiết cực cao. PVDF không nhả tạp chất vào dòng lưu chất, đảm bảo chất lượng cho axit dùng trong sản xuất pin Lithium hoặc hóa chất đặc chủng.

Hệ thống phòng thí nghiệm và bán dẫn

PVDF: Được ưu tiên hàng đầu trong ngành bán dẫn để dẫn axit siêu tinh khiết và nước khử khoáng (DI Water) ở nhiệt độ cao, nơi mà bất kỳ sự nhiễm bẩn ion nào cũng có thể làm hỏng tấm wafer.

Khuyến nghị lựa chọn vật liệu

Chọn PPH khi: Nhiệt độ $< 70^\circ C$, áp suất thấp và môi trường axit không có tính oxy hóa mạnh.

Chọn PVDF khi: Môi trường axit đậm đặc, nhiệt độ $> 80^\circ C$, hoặc khi yêu cầu độ tinh khiết tuyệt đối của lưu chất.

Lưu ý kỹ thuật quan trọng khi thiết kế

Tính toán giãn nở nhiệt: Cả PPH và PVDF đều có hệ số giãn nở nhiệt lớn hơn thép. Cần thiết kế các khớp nối giãn nở hoặc sơ đồ đi ống chữ L, U để tránh gãy nứt.

Kỹ thuật mối hàn: Đối với axit đậm đặc, mối hàn là điểm yếu nhất. Nên sử dụng công nghệ hàn đối đầu (Butt Fusion) hoặc hàn hồng ngoại (IR) để đảm bảo mối nối đồng nhất và nhẵn mịn.

Độ dày thành ống (PN): Luôn chọn cấp áp suất (PN) cao hơn mức vận hành thực tế ít nhất 25% để dự phòng cho hiện tượng mỏi vật liệu do hóa chất.

- :0969.916.835

- :Mr. Long (Zalo)

- :vanongnhua.com@gmail.com

- :Số 40A ngõ 230/31 Định Công Thượng, P. Định Công, Q.Hoàng Mai, TP. Hà Nội